Vous avez un projet ? Nous pouvons vous aider !

Moulage par injection plastique

Le moulage par injection plastique ou l’injection thermoplastique est un secteur croissant dans l’industrie du plastique.

C’est une technique de fabrication qui permet de réaliser des pièces à partir de matières plastiques, c’est de nos jour le procédé le plus utilisé.

Le processus de moulage par injection plastique est rapide et destiné à fabriquer de grandes quantités d’un même produit en plastique en peu de temps. De nos jours, les matériaux utilisés sont, le thermoplastique, le plastique thermodurcissable, les élastomères ou le métal. Des matériaux hautement performants qui peuvent résister à des températures élevées.

Le principe du moulage par injection plastique

Le moulage par injection plastique est couramment utilisé pour une grande variété de pièces, des plus petits composants aux pièces de carrosserie de véhicules.

La conception d’un produit plastique relève généralement du travail d’un ingénieur industriel.

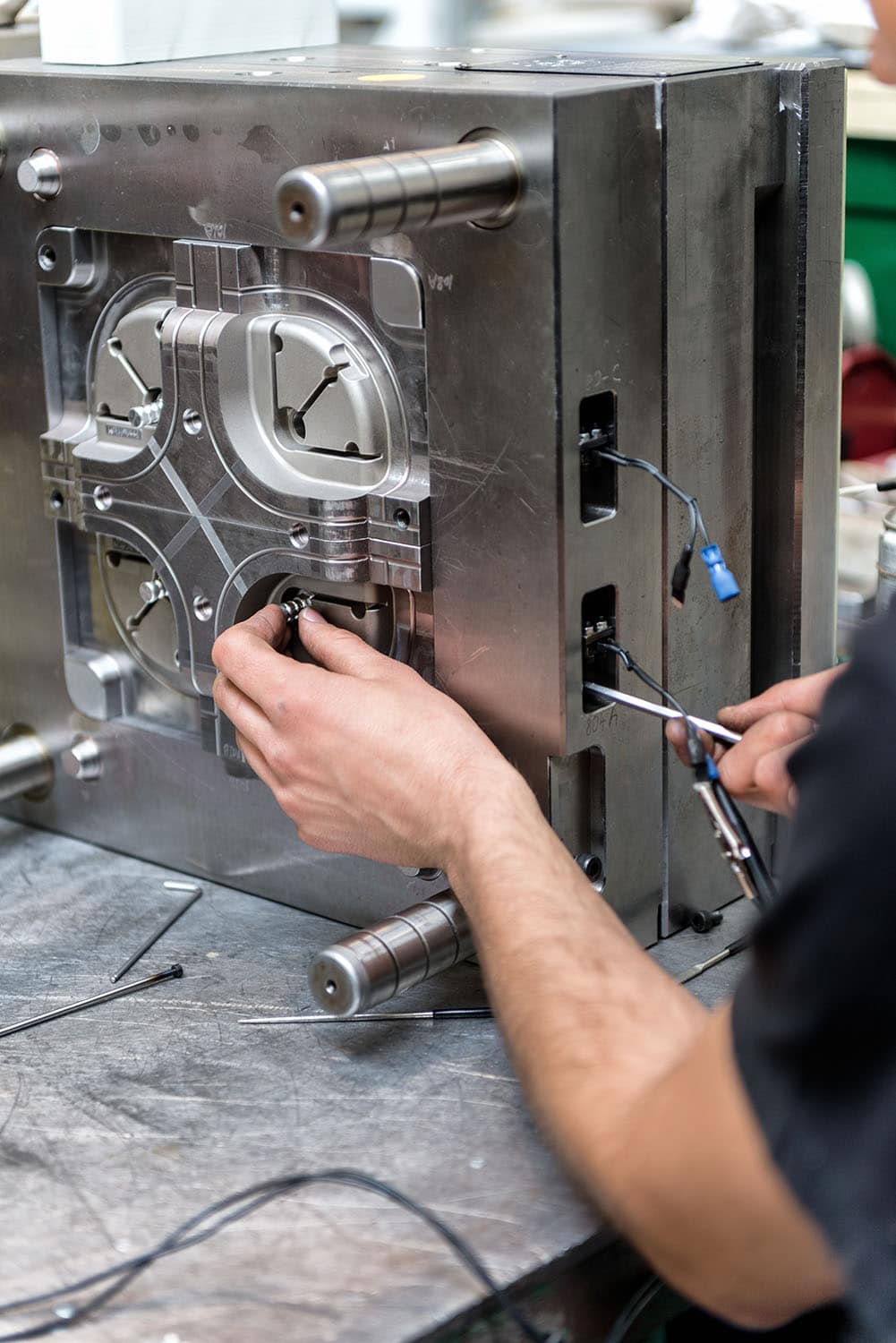

Un machiniste mouliste fabrique ensuite les moules d’injection à partir d’acier ou d’aluminium, est ainsi usinés pour donner forme à la pièce souhaitée.

Il s’agit par la suite de provoquer par réchauffement, la fonte de granulés de matière plastique dans un fourreau équipé de résistances chauffantes.

Une fois arrivé à bonne température; le plastique est alors injecté sous pression dans l’empreinte d’un moule d’une presse à injection; où il refroidit et prend la forme de la pièce finale.

Intertell travaille notamment avec un parc de presses à injection homogènes reconnues pour leur fiabilité.

Les moules installés sur la presse, sont constitués le plus souvent de deux coquilles fortement pressées l’une contre l’autre au moment du moulage, puis écartées afin de permettre l’éjection de la pièce moulée.

Les moules doivent donc respecter certaines conditions pour ne pas se déformer sous l’effet de la température.

Après la phase de refroidissement dans le moule, celui-ci éjecte alors la pièce plastique, laquelle peut alors être assemblée ou conditionnée puis expédiée peu après.

Les applications de l’injection plastique sont très variées dans l’industrie de la plasturgie et couvrent notamment les secteurs de l’automobile, de l’électronique, du secteur médical, les cosmétiques, ou encore le secteur du bâtiment

Intertell vous accompagne tout au long du procédé, et vous apporte des solutions en injection plastique, en adéquation avec vos exigences.

Le fonctionnement du moulage par injection plastique

La presse à injecter

La presse d’injection vérifie la vitesse ainsi que la pression d’injection de la matière dans le moule. Contrairement au moulage de pièces métalliques, il faut compter moins d’une minute pour concevoir une pièce avec du plastique injecté.

2 parties compose la presse à injecter :

Le groupe d’injection et le groupe de fermeture.

Ces deux fonctions permettent la fusion et le transfert de la matière fondue dans le moule.

Les fonctions du groupe d’injection :

– Alimentation en granulés

– Fusion de la matière : transformation des granulés en état visqueux.

– Le dosage (volume de matière qui constituera la moulée).

– L’injection (vitesse et pression).

Les fonctions du groupe de fermeture :

– L’ouverture (vitesse)

– L’éjection (vitesse et force)

– La fermeture (vitesse)

– La post-pression

Le moule d’injection des plastiques

Le moule d’injection plastique, est le plus traditionnellement constitué d’une partie fixe arrimée sur la presse, et d’une partie mobile qui va subir un déplacement en translation pour permettre la libération de la pièce lorsqu’elle a refroidi et d’un système d’éjection qui a la responsabilité de propulser la pièce en dehors du moule.

Les fonctions du moule lors de l’injection plastique :

– L’acheminement de la matière jusqu’à la l’empreinte

– La mise en forme de la pièce à injecter

– La régulation pour mieux contrôler la solidification du polymère; un liquide capable de transporter la chaleur est envoyé dans le moule, à travers des canaux percés

– Le refroidissement par le biais de circuits de refroidissement à l’intérieur du moule. (C’est pourquoi cette étape est essentielle; car une bonne homogénéité thermique du moule assure les qualités esthétique et dimensionnelles de la pièce finie)

– L’éjection de la pièce une fois que la phase de refroidissement est achevée.

En fonction du type de pièce, du nombre d’empreintes, de la position du point d’injection, du type d’injection, des contre-dépouilles, nous aurons des outillages différents au niveau du type d’ouverture, du système d’éjection et de la technique d’alimentation

Qualités

Les hautes pressions utilisées pendant le moulage par injection garantissent ; Une bonne finition de surface, une reproduction de détails fins et, surtout, une répétitivité excellente.

- L’utilisation d’un moyen de production doté des technologies de pointe

- La valorisation des matières premières

- La mise en conformité des produits aux besoins des clients

Prototype

Fabrication de prototype pour valider un projet ou un démarrage en série :

Notre procédé de moulage par injection de matière plastique produit des prototypes sur mesure. Pour ce qui est de matérialiser votre nouveau produit, le présenter, le manipuler, nous mettons à votre service notre expertise de l’industrie plastique pour vous proposer des solutions adaptées à vos besoins.

Nos prototypes vous permettent de valider une conception, de réaliser des tests d’assemblage ou de préparer le lancement d’un produit.

Expérimentées, nos équipes de plasturgistes et techniciens vous proposent des services personnalisés au plus près de vos besoins. Nous nous tenons à votre disposition pour vous conseiller sur les pièces les mieux adaptées à votre secteur d’activité.

Nos matières plastiques

| Polymères | Abréviation | T° matière (°C) | T° moule (°C) |

|---|---|---|---|

| low density polyetylen | LD PE | 160-270 | 20-60 |

| high density polyetylen | HD PE | 200-300 | 10-60 |

| etylenvinylacetat | EVA | 130-240 | 10-50 |

| polypropylen | PP | 220-300 | 20-90 |

| polypropylen +40% TALCUM | PP+40% TALCUM | 220-280 | 20-60 |

| polypropylen +30% Glass fiber | PP+30% Glass | 220-300 | 20-70 |

| polystyren | PS | 170-280 | 5-80 |

| styrenbutadien | S/B | 190-280 | 5-80 |

| akryolonitril butadien styren | ABS | 200-260 | 60-90 |

| akryolonitril styren akrylester | ASA | 220-260 | 50-85 |

| polymetylmatakrylat | PMMA | 190-290 | 50-80 |

| polyoxymetylen | POM | 180-230 | 60-120 |

| polyoxymetylen +25% Glass fiber | POM +25% GLASS | 180-230 | 60-120 |

| styren akryolonitril | SAN | 200-260 | 50-80 |

| polyamid 6 | PA6 | 240-290 | 40-120 |

| polyamid6 +30% Glass fiber | PA6+30% GLASS | 240-290 | 60-120 |

| polyamid + 30% Mineral | PA6 + 30% MINERAL | 260-290 | 60-100 |

| polyamid 6.6 | PA6.6 | 260-300 | 40-120 |

| polyamid +30% Glass fiber | PA6.6 +30% GLASS | 260-300 | 60-120 |

| polyamid6.6 + 40% Mineral | PA6.6 +40% MINERAL | 280-300 | 60-120 |

| polyamid 610 | PA610 | 230-290 | 40-120 |

| polyamid 11 | PA11 | 200-270 | 40-80 |

| polyamid 12 | PA12 | 190-270 | 20-100 |

| polytrimetyl -hexametylen-tereftalamid | PA6-3-T (AROMATIC) | 250-320 | 50-80 |

| polycarbonat | PC | 270-320 | 80-120 |

| polycarbonat +30% Glass fiber | PC+30% GLASS | 300-330 | 100-130 |

| polybutilentereftalat | PBT | 230-280 | 50-110 |

| polybutilentereftalat +30% Glass fiber | PBT +30% GLASS | 240-280 | 50-100 |

| polyfenylenoxid/polystyren | PPO+PS | 260-310 | 40-110 |

| polyfenylensulfid | PPS | 320-380 | 20-200 |

| polyester sulfon | PES | 320-390 | 100-190 |

| polyeterketon | PEK | 360-420 | 120-160 |

| polysulfon | PSU | 340-390 | 100-160 |

| polycarbonat/akryolonitril butadien styren | PC/ABS | 230-280 | 70-100 |

| polycarbonat/akryolonitril styren | PC/ASA | 240-280 | 80 |

| polycarbonat/Polybutilentereftalat | PC/PBT | 260-280 | 60-170 |

| thermoplastic elastomer | TPE | 170-250 | 50-80 |

Intertell, La méthode de transformation des plastiques et un accompagnement global pour vos projets en injection plastique.